jueves, 23 de abril de 2015

miércoles, 22 de abril de 2015

descripción de un proyecto de maquinado

Resumen

El Proyecto de Ingeniería Mecánica 1 se desarrolló en el taller de maquinado de la Fabrica de Calderas de Sagua. En él se desarrolla el proceso de fabricación de una pieza tipo árbol, mediante proceso de maquinado, se desarrolla el análisis funcional de este elemento, apoyado en el software Catadic. Se elaboró el plano de la misma utilizando la herramienta de diseño automatizado

SolidWorks. se seleccionan además, el material de la pieza, el tratamiento térmico requerido, la pieza en bruto y la secuencia de operación y pasos tecnológicos, así como de las máquinas herramientas, herramientas de corte e instrumentos de medición necesarios para su elaboración.También se establece el régimen de corte para cada paso tecnológico, mediante el uso del software CutData, realizándose además la recomendación de las medidas de protección e higiene necesarias para el trabajo en los talleres de maquinado, tratamiento térmico y finalmente se hace una valoración económica sobre el proceso de fabricación de la pieza dada.

Abstract

The Project of Mechanical Engineering 1 were developed in the shop of having schemed of it Manufactures it of Boilers of Sagua. In him the process of production of a piece type tree is developed, by means of process of having schemed, the functional analysis of this element is developed, supported in the software Catadic. The plane of the same one was elaborated using the tool of automated design SolidWorks. They are also selected; the material of the piece, the required thermal treatment, the rough piece and the operation sequence and technological steps, as well as of the machines tools, court tools and necessary mensuration instruments. The court régime also settles down for each technological step, by means of the use of the software CutData, being also carried out the recommendation of the protection measures and necessary hygiene for the work in the shops of having schemed, thermal treatment and finally an economic valuation is made on the process of production of the given piece.

Introducción

Desde la antigüedad el hombre ha buscado sobrevivir y tener una vida más placentera, por tal motivo se ha visto en la necesidad de utilizar herramientas que le han ayudado en el largo camino de la historia humana. El comienzo de la utilización de las máquinas herramienta se remonta siglos atrás cuando estas eran de un tamaño considerable y se hacían funcionar con vapor de agua, por lo que eran poco prácticos y las producciones bajas. Con el desarrollo científico técnico alcanzado por la humanidad y la automatización de los procesos industriales en las últimas décadas, el hombre ha creado una enorme gama de máquinas para hacer más productivo su trabajo, en esferas tan importantes para la economía, como lo son la fabricación y recuperación de piezas. Todas tienen en común la utilización de una herramienta de corte específica, su trabajo consiste en dar forma a cualquier pieza o componente de máquina, basándose en la técnica de arranque de virutas, u otros procedimientos especiales. En este proyecto de curso se profundiza sobre el uso de las mismas, aplicadas a una pieza en concreto. De esta pieza se realiza la secuencia de maquinado, llevando a cabo los conocimientos adquiridos en la asignatura de Máquinas Herramienta recibida en el 3er año de la carrera. Para la estructuración del proyecto se tuvo en cuenta lo aprendido en la asignatura de Metodología de la Investigación, redactándose a continuación.

Idea inicial

Desarrollar la secuencia tecnológica de maquinado para la construcción del árbol del sistema alimentador de bagazo de una caldera. También se realizará un análisis funcional y dimensional, se seleccionará el material, tratamiento térmico, las maquinas herramientas, las herramientas de corte y cálculo del régimen de corte necesario para la construcción de la pieza.

Planteamiento del problema

¿Sera posible obtener una tecnología de maquinado que se ajuste a las condiciones del taller manteniendo la eficiencia y calidad de la pieza?

Objetivo general

Determinar la secuencia tecnológica de maquinado más eficiente y económica para la construcción del eje alimentador de bagazo.

Objetivos específicos

Aplicar los criterios obtenidos en la asignatura procesos tecnológicos.

Adquirir conocimientos complementarios sobre realización de secuencias tecnológicas de maquinado para piezas de revolución.

Aplicar las normas nacionales e internacionales para escoger aceros.

Aplicar criterios económicos necesarios para construcción de piezas.

Profundizar en la utilización de las nuevas tecnologías de maquinado.

Justificación

Es necesario desarrollar las tecnologías de maquinado económicas para aumentar la calidad de las piezas para aumentar las exportaciones y con esto ayudar al país.

Viabilidad

Este trabajo es viable ya que para su desarrollo existe una excelente bibliografía, así como todas las condiciones necesarias para realizar una excelente revisión de información. Además para este trabajo me preparan un conjunte de profesores que están listos para aclararme cualquier duda que me pueda surgir durante la realización del mismo.

Consecuencias y repercusiones.

La elaboración de este proyecto trae como consecuencia que se construya esta pieza con un mayor ahorro de recursos que esto repercute directamente en le economía del país.

Hipótesis

Conociendo bien las condiciones de trabajo del árbol, podemos escoger el material adecuado más económico para su construcción, seleccionar el tratamiento térmico correctamente y con esto desarrollar la secuencia tecnológica de maquinado más eficiente.

Tareas

Realizar una revisión bibliográfica para obtener los aspectos teóricos

Hacer un análisis funcional de la pieza a elaborar. Hacer un análisis dimensional de la pieza.

Elaborar el plano de la pieza.

Seleccionar el material con que se va elaborar.

Seleccionar el tratamiento térmico que se aplicará.

Desarrollar un régimen do corte vinculado a las condiciones del taller de maquinado donde se elaborará la pieza.

Seleccionar las dimensiones de la pieza en bruto.

CAPÍTULO I.

CARACTERIZACIÓN DE LA FABRICA Y SU TALLER DE MAQUINADO FABRICA

La Fábrica de Calderas "Jesús Menéndez" fue concebida desde sus inicios en colaboración con la extinta URSS, país que le facilitó su equipamiento y el adiestramiento de su personal y fundada oficialmente en el año 1981. La misión de esta empresa en aquel momento fue fabricar calderas acuotubulares de mediana y pequeña potencia para los centrales azucareros del país, así como otros componentes para el área termoenergética de los mismos, constituyendo por lo tanto, los centrales del país, su principal y casi único cliente. La estructura organizativa de la entidad se muestra en el Anexo 1.

Sector a que pertenece: Industria

Rama: Industria de la Construcción de Máquinas no Eléctricas

Subrama: Reparación y mantenimiento de equipos y maquinarias para la agricultura.

Organismo Superior Administrativo: Ministerio del Azúcar.

Organismo Rector de la Actividad: Ministerio del Azúcar.

Para el desarrollo de todas sus funciones cuenta con una fuerza de trabajo de 325 trabajadores, desglosados en las diferentes categorías ocupacionales y nivel de escolaridad que se muestran en la Tabla 1.

Tabla 1 Desglose de la fuerza de trabajo atendiendo a la categoría ocupacional y al nivel de escolaridad

Fuente: Elaboración propia a partir de la documentación económica informativa de la empresa

Principales Clientes:

En Cuba:

Dentro del sector azucarero:

o Empresas Azucareras y Mieleras que aún se encuentran activas.

o Refinerías de azúcar crudo.

o Destilerías y fábricas de ron.

o Fábricas de levadura, torula y mieles deshidratadas.

o Otras instalaciones productoras de derivados de la caña.

o Otras empresas de apoyo

Fuera del sector azucarero:

o Termoeléctricas.

o Fábricas de Cemento

o Empresas de Productos Lácteos

o Cervecerías

o Refinerías de Petróleo. o Instalaciones hoteleras. Fuera de Cuba:

- Sector azucarero y agrario de países como Venezuela, Bolivia, México, Jamaica, Guyana, Guadalupe, Haití, Honduras, Nicaragua y República Dominicana entre otros, sobre todo los integrados al Proyecto ALBA de desarrollo.

Competencia

Las características de las producciones y servicios que ofrece la entidad sagüera le dan realmente una supremacía y carácter único sobre todo dentro del país por cuanto es la única fábrica de calderas que existe en Cuba y en todo el Caribe insular. No obstante, se puede afirmar que dentro del país existen algunas entidades que parcialmente pueden asumir algunas de sus producciones y de alguna manera convertirse en competidores, estas son:

En Cuba:

o Empresa de Mantenimiento a Centrales Eléctricas (EMCE) perteneciente al MINBAS.

o Empresa de Mantenimiento a Calderas (ALASTOR) perteneciente al SIME.

o Empresa de Mantenimiento al Turismo (EMPRESTUR) perteneciente al MINTUR.

o Empresa Planta Mecánica perteneciente al SIME. En el exterior:

o Fábrica de Calderas LEÓN, México

o Fábrica de Calderas acuotubulares DENINI-SANTINI, Brasil

o Fábrica de Calderas DISTRAL TÉRMICA, Colombia

o Fábrica de Calderas RETOR, México

o Fábrica de Calderas pirotubulares ARAUTERM, Brasil

TALLER

El taller se caracteriza por realizar diferentes procesos todos destinados a la construcción de componentes necesarios para la construcción de calderas y destinadas a las reparaciones de las máquinas de taller.

Procesos

Manuales: Dentro de estos se encuentra la reparación de agregados.

Mecánico: Fabricación de piezas por el método de maquinado

Máquinas herramientas del taller de maquinado de la fábrica de Calderas Jesús Menéndez de Sagua la Grande

Tornos

Tipo

|

Modelo

|

Cantidad

|

Potencia en Kw

| |||

Paralelo

|

16k20

|

4

|

10

| |||

Paralelo

|

165

|

1

|

22

| |||

Paralelo

|

1m63

|

1

|

15

| |||

Fresadoras

Tipo

|

Modelo

|

Cantidad

|

Potencia en Kw

| |

Vertical

|

6612

|

1

|

10

| |

Universal

|

6P81

|

1

|

10

| |

Horizontal

|

6N825

|

1

|

10

| |

Taladradoras

Tipo

|

Modelo

|

Cantidad

|

Potencia en Kw

| ||

Vertical

Para coordenadas

|

N1719

|

1

|

2

| ||

Radial

|

2M55

|

1

|

5.5

| ||

Amoladoras

Tipo

|

Modelo

|

Cantidad

|

Potencia en Kw

| ||

De pedestal

|

-----

|

1

|

4

| ||

Para útiles de corte

|

3B-642

|

2

|

1

| ||

Grúas

Tipo

|

Modelo

|

Cantidad

|

Potencia en Kw

| ||

Puente Mono riel

|

---

|

2

|

10

| ||

Consola Giratoria

|

---

|

2

|

1

| ||

Rectificadoras

Tipo

|

Modelo

|

Cantidad

|

Potencia en Kw

| ||

Plana

|

320

|

1

|

10

| ||

De Interiores

|

----

|

1

|

5.5

| ||

Cilíndrica

|

2P531

|

1

|

2.2

| ||

Mortajadoras

Tipo

|

Modelo

|

Cantidad

|

Potencia en Kw

| |||

7A430

|

1

|

10

| ||||

7A412

|

1

|

10

| ||||

Mandriladora

Tipo

|

Modelo

|

Cantidad

|

Potencia en Kw

| |||

13

|

1

|

3.4

| ||||

Seguetas

Tipo

|

Modelo

|

Cantidad

|

Potencia en Kw

| |

Mecánica

|

872M

|

1

|

2.2

| |

Chaflanadora

Tipo

|

Modelo

|

Cantidad

|

Potencia en

| |||

Leer más: http://www.monografias.com/trabajos95/proceso-fabricacion-pieza-tipo-arbol/proceso-fabricacion-pieza-tipo-arbol.shtml#ixzz3Y64vxjLq

características de un calibrador pasa no pasa

CALIBRADORES PASA – NO PASA

Dispositivos diseñados para verificar las dimensiones de una parte en sus límites de tamaño superior e inferior, de acuerdo con las tolerancias especificadas por las normas.

Este es uno de los métodos más rápidos para medir roscas externas y consiste en un par de anillos roscados pasa-no pasa.

Estos calibres se fijan a los límites de la tolerancia de la parte. Su aplicación simplemente es atornillarlos sobre la parte. El de pasa debe entrar sin fuerza sobre la longitud de la rosca y el de no pasa no debe introducirse más de dos hilos antes de que se atore.

Estos calibres sólo indican si la parte inspeccionada está dentro de tolerancia a no (atributos). Ellos no especifican cual es el tamaño real de la parte roscada; para ello se hace necesario usar alguno de los método antes descritos.

También hay calibres roscados pasa-no pasa para la inspección de roscas internas. Estos trabajan bajo el mismo principio de pasa y no pasa; en este caso, el calibre de no pasa entrará una vuelta cuando más, pero no otra. Este es quizá el método más práctico para medir roscas internas, ya que aunque existen instrumentos que proporcionan datos variables, éstos no están disponibles para los diámetros más pequeños.

Los calibradores se usan para comprobar dimensiones externas tales como diámetro, anchura, grosor y superficies similares. Los calibradores de anillos se emplean para revisar diámetros cilíndricos. Para una aplicación determinada, generalmente se requieren un par de calibradores, uno de pasa y el otro de no pasa, cada calibrador es un anillo cuya abertura se maquina a uno de los límites de tolerancia del diámetro de la parte. Para facilidad de manejo, la parte exterior del anillo está moleteada. Los dos calibradores se distinguen por la presencia de un surco alrededor de la parte externa del anillo no pasa.

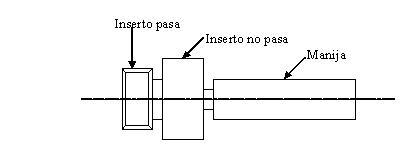

Calibrador pasa no pasa de contacto para medir el diámetro. El calibrador límite más común que se utiliza para verificar diámetros de orificios es el calibrador de inserción. El calibrador consta de una manija a la cual se conectan dos piezas cilíndricas precisamente asentadas (insertos) de acero endurecido, como en la figura 3.56. Los insertos cilíndricos funcionan como os calibradores de pasa y no pasa. Otros dispositivos similares al calibrador de inserción incluyen los calibradores de ahusamiento, que consta de un inserto ahusado para verificar orificios con aguzamientos; y los calibradores roscados, con los que se verifican las roscas internas en las partes

.Calibrador pasa no pasa de contacto.

Estos calibradores son fáciles de usar y el tiempo requerido para completar una inspección casi siempre es menos al que emplea un instrumento de medición. Su desventaja es que se obtiene muy poca información del tamaño real de la parte; solo indican si el tamaño esta dentro de la tolerancia.

viernes, 10 de abril de 2015

jueves, 9 de abril de 2015

torno revolver

TORNO REVOLVER

Los tornos paralelos están diseñados para cilindrar piezas únicas de forma variada, siendo necesario un operario con habilidad y experiencia en el manejo de la maquina. El tiempo empleado en el maquinado de una pieza es considerable el estar cambiando de herramientas de corte en las diferentes operaciones además, se debe de estar verificando constantemente las dimensiones de la pieza..

Con el aumento de la producción se hizo necesario un torno con ciertas características para maquinar piezas dimensionalmente iguales como son: Menor tiempo de maquinado, mayor numero de herramientas de corte en operaciones consecutivas y para que su operación únicamente fuera necesario la habilidad del trabajador.

A este torno se le llama revolver, se le dio el nombre por tener una torre de forma hexagonal accionada por un mecanismo de trinquete o gatillo cuyas muescas saltan al girar 1/16 de vuelta emitiendo un sonido como cuando se dispara un revolver.

A los tornos revolver de cualquier tipo, una vez que se colocan las herramientas de corte y los topes debidamente ajustados a las dimensiones marcadas en el plano, pueden producir mayor numero de piezas iguales antes de volver hacer nuevo ajustes a las herramientas.

TIPOS DE TORNO REVOLVER.

Existen varios tipos de tornos revolver para trabajos en barra o plato de diferentes dimensiones y son: Torno revolver horizontal y torno revolver vertical.

TORNO REVOLVER HORIZONTAL. Es el mas empleado en los talleres mecánicos en sus dos tipos: Para trabajos en barra o en plato.

TORNO REVOLVER VERTICAL. Como su nombre lo indica tienen colocado el mandril de mordazas o mesa giratoria en posición horizontal y la torre hexagonal en posición vertical. Se diseño para facilitar el montaje y maquinado de piezas de diámetro grande.

TORNO REVOLVER AUTOMATICO. Maquinas cuyas herramientas avanzan automáticamente y se retiran después de haber realizado un ciclo de corte, estos movimientos son provocados por las diferentes levas que juegan un papel importante en el maquinado de las piezas. Los tornos se clasifican en dos tipos: de un mandril y de mandriles múltiples, cualquiera de ellos maquina elevadas de piezas.

TORNO REVOLVER HORIZONTAL. Es el mas empleado en los talleres mecánicos en sus dos tipos. Se diseño para producir piezas cilíndricas iguales en barra o plato y de acuerdo al sistema de mando puede operar manual o automático. Los torno revolver tienen varias características que lo hacen diferente a los tornos paralelos y los mas importantes son:

1) El eje del cabezal hueco permite la alimentación automática de las piezas en barra, guiadas por pinzas especiales de sujeción.

2) La torre portaherramientas revolver hexagonal que permite la colocación de varias herramientas de corte en operaciones consecutivas.

3) El carro transversal puede operarse manual o automático y tiene acoplado un sistema de topes transversales y además, cuenta con un dispositivo especial de desplazamiento rápido.

PARTES Y ORGANOS PRINCIPALES.

Los tornos revolver cuentan con seis partes principales:

1) Bancada. Fuerte y compacta para evitar vibraciones, en la parte superior tiene guías prismáticas para que se deslicen los carros y en la parte inferior tienen una charola para la recuperación del refrigerante.

2) Cabezal. Generalmente reforzando para absorber la potencia de las herramientas cortantes, en su interior están los órganos de transmisión (bandas, poleas, engranes, etc..) Y el árbol principal. En la parte superior tiene una barra guía para darle apoyo a los portaherramientas múltiples.

3) Árbol principal. También conocido como mandril, es hueco para permitir la alimentación de la barra, en su interior cuenta con pinzas de apriete para sujetar la barra.

4) Carro longitudinal. Sobre el se desliza el carro transversal provistos de dos torres, una cuadrada y la otra para el corte del material. Cuenta con dispositivos de desplazamiento rápido así como los limitados de carrera.

5) Carro revolver. En el va montada la torre hexagonal y el mecanismo de giro; también cuenta con dispositivos de desplazamiento rápido y los limitadores de carrera.

6) Variador de velocidad. Esta innovación es aplicada a los tornos automáticos y consiste en un aparato que permite pasar una velocidad a otra sin escalonamiento es decir, que puede irse aumentando o disminuyendo la velocidad del árbol principal en forma progresiva, semejante a un vehículo cuando se le pisa al acelerador, lográndose de este modo innumerables ventajas que redundan en beneficio del tiempo maquinado.

TORNO REVOLVER TIPO CORREDERA

TORNO REVOLVER TIPO SILLETA

MOVIMIENTOS PROBABLES.

Es necesario conocer los movimientos probables que tiene el torno revolver y los accesorios con que se dispone, para identificar los tipos de trabajos que se pueden llevar a cabo en la maquina. Los movimientos son:

1) Movimiento de giro del cabezal. (Mg)

2) Movimiento longitudinal del carro (Mi).

3) Movimiento del carro transversal del carro auxiliar (Mt)

4) Movimiento de penetración de la torre (Mp)

5) Movimiento de rotación de la torre hexagonal (Mr)

Clasificación.

Los tornos revolver se clasifican de acuerdo a su utilización.

Tornos revolver para trabajos de barra.

Tornos revolver para trabajos en plato.

Suscribirse a:

Entradas (Atom)